「一東菴」 農家との絆で育む "美親情楽"②

-

- 連載 : 伝統と革新~蕎麦を紡ぐ人々~

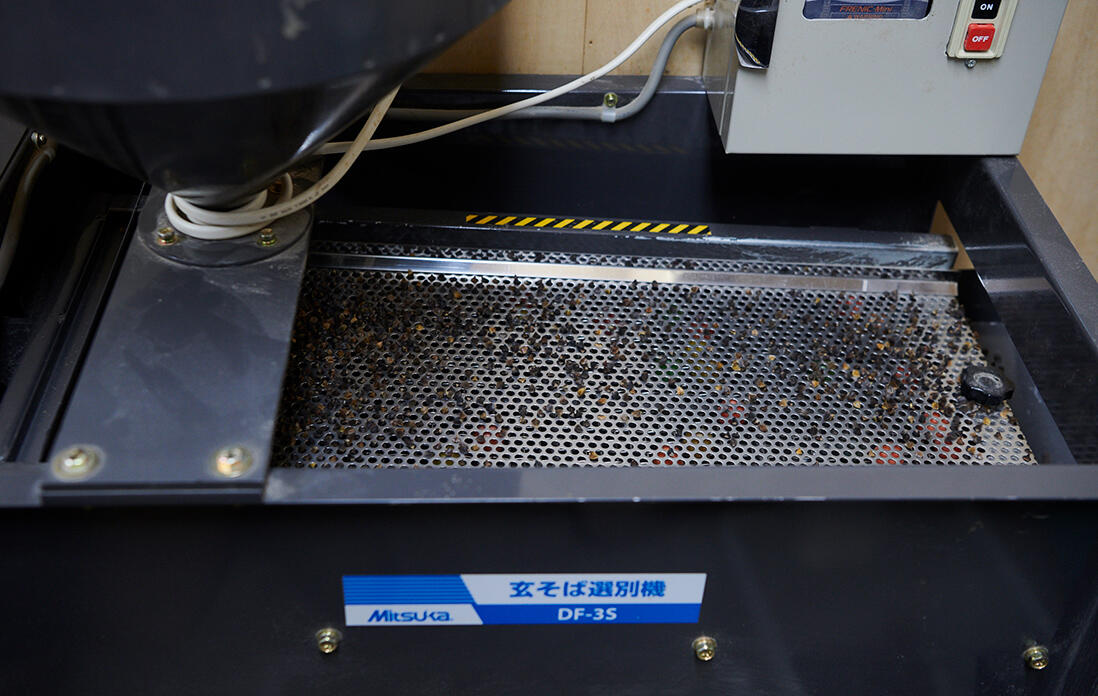

自家製粉をする蕎麦屋が増え続ける昨今だが、玄蕎麦の殻剥きからする店はまだ少数派だ。調理場の奥にある製粉室で日々奮闘する店主の吉川邦雄さんが目指す蕎麦とは?

地道な製粉が生むキャラの立った蕎麦

産地の個性を生かしながら多彩な味わいを生む「一東菴」の蕎麦。そのための第一歩が製粉だ。自家製粉する店の場合、“丸抜き”あるいは“抜き実”と呼ばれる殻を剥いた蕎麦の実を仕入れ、店内の石臼で粉にする店がほとんど。対して、吉川さんは玄蕎麦と呼ばれる殻つきの蕎麦の実を仕入れ、殻を剥くところから自らの手で行っている。

厨房の奥には打ち場とともに製粉室が設けられ、いくつもの機械がずらり。もはや製粉工場だ。

「製粉の工程は大きく5段階。石抜き、磨き、粒揃えをした後、殻剥いて石臼で粉にします。石抜きは玄蕎麦に混じる小さな石や小枝などを取り除く工程。農家さんから来る玄蕎麦は状態がまちまちで、特に山奥の産地から届くものはなかなか賑やか。だから石抜きが欠かせないのです」

余計なものを取り除いた後、磨きによって表面についた土や埃を取り除く。くすんでいた玄蕎麦がピカピカになって出てきたら下準備の完了だ。

続いて行うのが、粒揃えだ。読んで字のごとく、玄蕎麦の粒の大きさを4~5サイズに選別する工程だ。

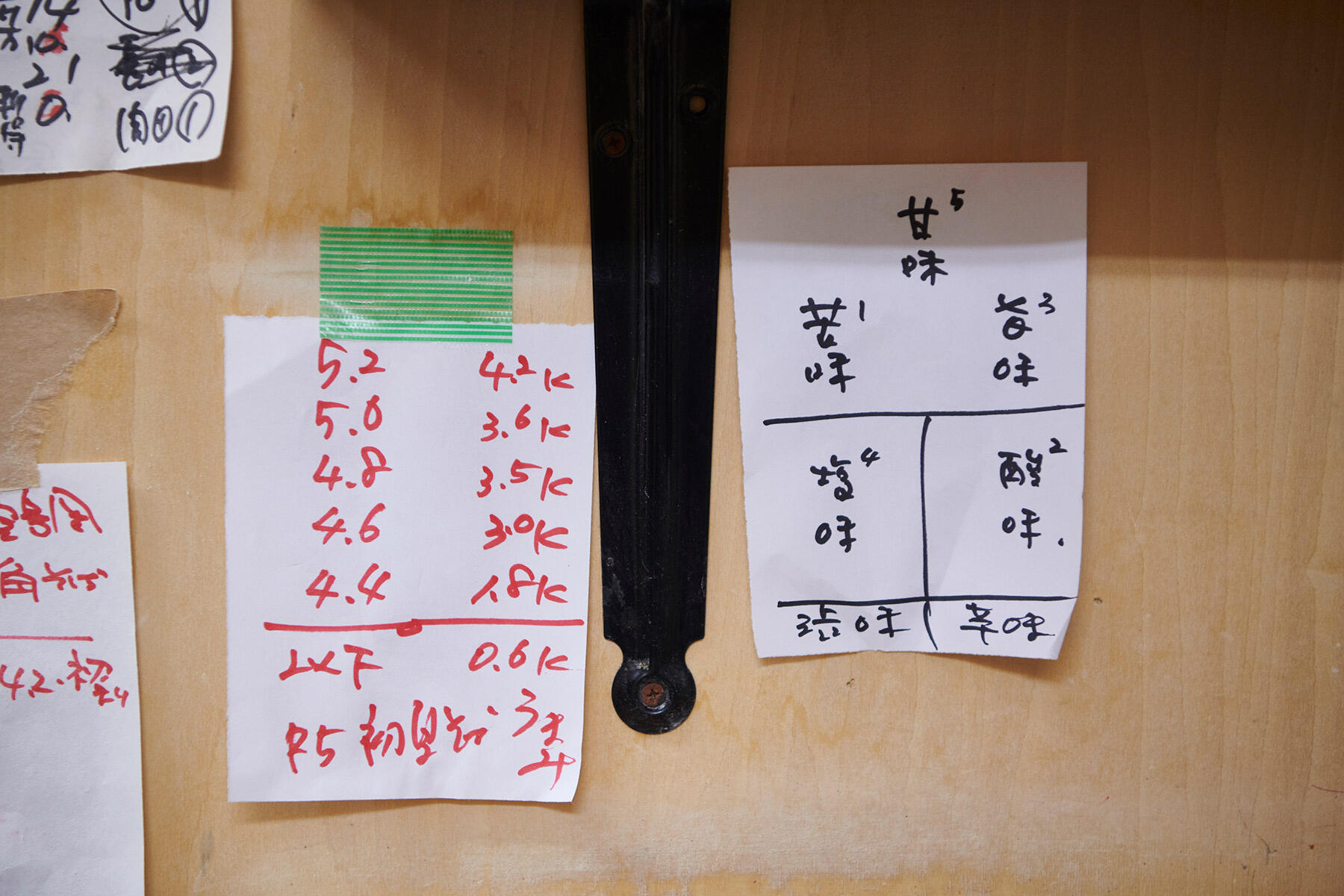

「一般的に在来種は小粒が多く、パンチングと呼ぶ穴のサイズでいうと4.4以下で選別をします。一方、常陸秋そばのような品種改良をしたものは大粒になり、5.2ぐらいが中心になりますね」

選別した玄蕎麦をそれぞれ脱皮機にかけて殻を取り除くと、ようやく丸抜きの状態になる。これを石臼で挽けば蕎麦粉の出来上がりだ。

製粉の工程のなかで味の決め手となるのは粒揃えだ。本来は殻の剥き残しを減らすために行うのだが、吉川さんは粒の大きさによる風味の違いに着目。選り分けた後にサイズごとの味を確かめ、独自に配合し直すことにより思い描く風味をつくっているという。

「同じ圃場(ほじょう)で収穫した蕎麦の実でも、完熟した大粒と熟しの浅い小粒では味、香り、色にも差が出ます。粒揃えをすると、サイズごとの味の違いが明確になるんですね。たとえば、量としては5.2サイズが多くてもそれよりひと回り小さい5.0サイズのほうが味がのって、その産地らしさが出ていることもある。その場合は5.0を多めに配合すると産地の個性を強調できるんです」

言うなれば、蕎麦の風味の再構築。鮮烈な蕎麦の味わいの裏に、そんな地道な作業があったとは。

さらに驚くのはサイズごとの味の確認を丸抜きでしていること。試しに丸抜きを食べさせてもらったが、甘味や旨味は感じてもサイズごとの特徴までは判別不能……。

「食べ続けているとわかるようになりますよ。女将の舌も鋭いので一緒に味見してもらい、話し合いながら配合を決めています。味を確かめるとき意識するのは五味。蕎麦の場合、甘味、渋味、旨味が中心になりますが、先に甘味がくるのか、後から広がるのかといった点にも注目しながら味わっています」

粒揃えした後、その割合を生産者にフィードバックすることもある。たとえばシーズンの最初に収穫した玄蕎麦の場合、粒の大きさの割合からその後の刈り取りのタイミングを見計らうことができる。もちろん、翌年の収穫の参考にもなるだろう。そうやって生産者とキャッチボールすれば、よりおいしい蕎麦へとブラッシュアップできるというわけだ。

配合だけでなくいかに挽くかによっても味をコントロールできる。

使うのは電動の石臼、手挽きの石臼、ドイツ製のセラミック臼の3台。

「電動の石臼は本体は既製のものですが、臼の部分はカスタマイズ。自分で取り外しができる重さで、挽く時に熱が籠りにくい石を特注で取り付けてもらいました」

石臼は回転数と臼の中に落とす量で挽き加減が変わり、早く回したり落とす量を多くすると粗い粉を挽くことができる。吉川さんの場合、回転数は平均的な1分間12回転に設定。産地に応じて落とす量を調整しているという。

手挽きの臼は岐阜の石材店につくってもらった品。臼には空気が抜けて熱の籠りにくい溶岩石が使われている。目立て(蕎麦の実をすりつぶす部分の溝の入り方)もオリジナルで粗めの粉が挽けるようになっているそうだ。

一方、小型のセラミック臼はもともと小麦の製粉用で、ダイヤルを回せば粗挽きから微粉まで自在に挽ける。粗挽きの蕎麦や蕎麦がきで活躍中だ。

これらの臼が稼働するのは主に夜の営業後。特に手挽きの臼は人力なので、集中できる深夜に回すことが多いという。一方、石抜きから殻剥きまでの作業は朝7時に始めてランチ営業後の15時まで続く。つまり、丸一日フル回転。収穫期になるとさらにその時間が膨れ上がるそうだ。

「料理は仕込みが命」とよく耳にするが、蕎麦も然り。時間と手間をかけた先に生まれる蕎麦をじっくり噛み締めたい。

店舗情報

店舗情報

- 一東菴

-

- 【住所】東京都北区東十条2‐16‐10

- 【電話番号】03‐6903‐3833

- 【営業時間】11:45~14:00(L.O.) 18:00~20:00(L.O.) 火・水は昼のみ、祝日12:00~15:30(L.O.15:00)

- 【定休日】日曜 月曜

- 【アクセス】JR「東十条駅」南口より2分

文:上島寿子 写真:岡本寿